メガネフレームの金属3Dプリント

EOSによる積層造形で製造されたメガネ

レイテック|ホーット|イノベーション・ストーリー

アイウェアのスペシャリストHoetが生み出す新たな視点 - レイテックとEOSのサポートにより実現

"目は魂と肉体が融合する地点である"ホーエのデザイナーたちが、劇作家であり作詞家でもあるクリスチャン・フリードリッヒ・ヘッベルのこの言葉を参考にしたのかどうかは定かではない。しかし、新コレクションのクラシカルで比類のないデザインを見れば、そう考えることもできるだろう。この人目を引くシリーズは、積層造形技術によって実現した。EOSのパートナーであるベルギーのRaytech社が、デザインの技術的実現を担当した。

「新しいメガネフレームに積層造形を選んだ理由は3つあります:標準的な技術では不可能な方法でモノを作ることができました。それは、標準的な技術では不可能であったものを作ることができたこと。そして、その柔軟性のおかげで、エネルギーと材料の両方の消費を明らかに削減する環境に優しい技術です。"

パトリック・ホート|マネージング・ディレクター|ホート

チャレンジ

顧客の正確な要求を満たす、特定のデザイン特性を持つアイウェアシリーズの製作

消費者製品メーカーは、他の業界の企業と同じように技術革新に重きを置いており、顧客を獲得するための競争は厳しく、アイデアや適切な方式を持たない企業には災いがふりかかる。純粋な機能性だけでなく、特に消費者環境において重要なのは、販売にアピールする美的論拠である。顧客は、自分の目を楽しませてくれるものに対してお金を差し出す。

アイウェアの開発・製造を専門とするホーエ社は、この課題に対する革新的な対応策を模索していた。

1884年創業のベルギーの家族経営企業は、カブリオ・アイウェアで特に高いハードルを設定した。この革新的なデザインは、サングラスとキャップ・バイザーを組み合わせ、太陽光線から二重に保護するもので、ビーケ・ホートがデザインした。同社を率いるデザイナーは、アイウェア・メゾンのフレーム製造用に独自のラミネート・ポリプロピレン素材を発明した。このような実験的アプローチは、新しい視点を取り入れることへの寛容さを示し、同社が生産のレパートリーと素材の選択を拡大する論理を見出すことを可能にした。

新しい道を模索する勇気があっただけでなく、環境の持続可能性が新しいアプローチの重要な要素であると確信していた。また、同社は当初から、コスト面も重視していた。新鮮なデザインの可能性の追求、許容可能なコスト・レベル、持続可能な生産という3つの明確な前提条件を武器に、ホエ社は最新製品ラインの新しい生産工程を探し始めた。アイウェアのスペシャリストは、すぐにアディティブ・マニュファクチャリングに注目した。

ソリューション

産業用3Dプリンティングは、卓越した比類のないデザインの自由度を提供します。この利点は、プロトタイプの製造に適用できるだけでなく、特にデザインや美観が顧客の購入決定に重要な役割を果たす製品では、連続生産に大きな付加価値をもたらします。何でもあり」は、アディティブ・マニュファクチャリングのキャッチフレーズかもしれない。デザイン主導の企業であるホーエ社がこの技術に魅了されたのは驚くことではない。ビーク・ホートは、アディティブ・マニュファクチャリングが実現するアイデアの自由度の高さに注目し、コレクションのデザイン制作に取りかかった。

クリエイティブな作業が完了すると、同社は効率的な生産を保証するために、既存の専門技術を適用することを選択した。経験豊富なパートナーを探した結果、ブルージュにあるホーエ社に近いレイテック社にたどり着いた。レイテック社は長年の経験があり、積層造形に必要な専門知識を備えていた。例えば、同社は電子産業や自動車産業へのサプライヤーである。金属をベースとしたDMLSという技術は、レーザーが粉末から層ごとに部品を作り上げるもので、これらの分野の顧客にとって非常に重要である。

ホートとレイテックは共同で生産コンセプトを開発した。これには、芯材にEOSチタンTi64を使用することも含まれていた。チタンは非常に柔軟でありながら、高い強度と軽量性を兼ね備えているため、眼鏡フレームによく使用されます。この金属はまた、EOSテクノロジーで加工できる数多くの原材料のひとつでもある。こうして、デザイン、素材、工程は整った。あとは生産手段だけである。レイテックは、再び社内のEOSシステムを利用することにした:「EOSについて私たちを納得させたのは、同社の優れたサービス、特に迅速で適切なアプリケーション・アドバイスでした。EOSの実践的な姿勢、迅速な対応、先進的な技術が、優れた生産システムと相まって、全体としてまとまりのあるパッケージとなりました」と、Raytech社のオーナー兼マネージング・ディレクター、ポール・レイマッカーズ氏は語る。

「私たちの意見では、EOSは積層造形分野で協力できる最高のパートナーです。私たちは、光学分野と私たちが使用するチタン材料に関して高い能力を持つコンタクトにすぐにアクセスできたことに特に感銘を受けました。この基本的な知識は、迅速に作成された高価値のテストサンプルと相まって、私たちは正しいパートナー選びをしたと確信しました。"

ポール・レイマッカーズ|オーナー兼マネージング・ディレクター|レイテック

結果

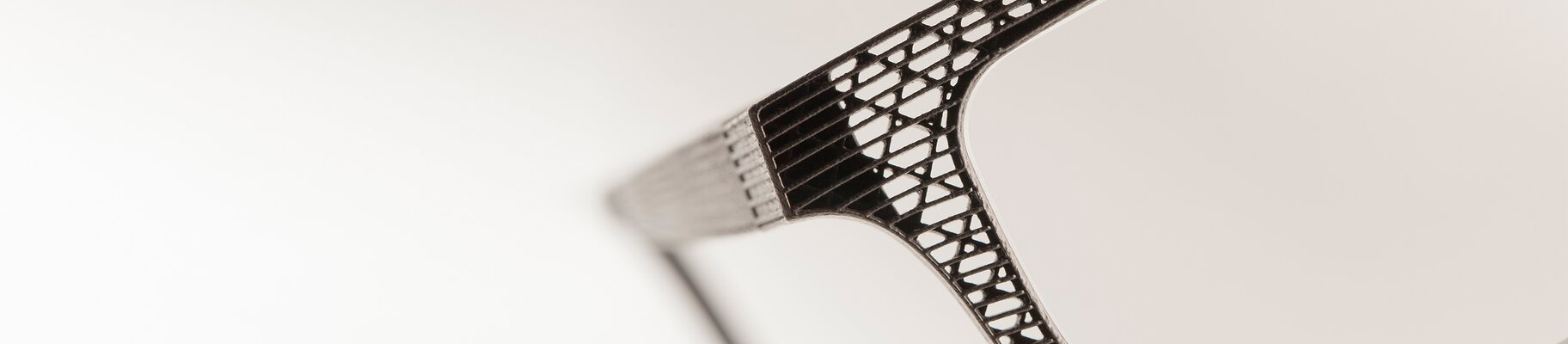

ホート、レイテック、EOSの三位一体によって達成された結果は、見た目が素晴らしいだけでなく、誰の目にも明らかだろう。フレームのさまざまな複雑で繊細な 格子構造は、従来の技術では不可能だっただろう。比類のないクラシックなデザインの実現は、EOS M 290によってのみ可能となった。しかし、求めていた外観を実現したとはいえ、ホーエ社には他にもいくつかの要求があり、これらもアディティブ・マニュファクチャリングによって満たされた。金型の追加コストが不要なため、1台の機械でさまざまなサイズのものを迅速かつ簡単に、しかも追加コストなしで製造できる。適切なソフトウェアとスキャニング装置を併用することで、それぞれのモデルに合わせたカスタムメイドのフレームを製造することもできる。

これにより、メガネの快適性が向上する。ビーケ・ホートはさらに、次の点を強調する。通常、生産された眼鏡の30~40%は、卸売業者や小売業者の引き出しに売れ残る。

このような状況では、正確な生産計画を立てることは非常に難しい。しかし、積層造形ではオンデマンド生産が可能なため、在庫を積み上げる必要がなくなる。

これにより、保管コストが削減されるだけでなく、販売される製品の平均製造コストも下がる。

この技術のさらなる利点は、市場投入までの時間が短いこと、つまり製品が設計されてから小売店に並ぶまでの時間が短いことだ。システム導入からわずか2ヵ月後には、フレームは販売開始の準備が整った。また、必要に応じて追加在庫を製造するのに必要な日数はわずか数日である。

「アディティブ・マニュファクチャリングは、多くの応用分野でその価値が証明されている。一般的には、機能的な側面が中心です。しかし、私たちにとっては、この技術によってもたらされるデザインの可能性が、決断のカギとなりました」とホートは要約する。

「私たちは、真に新しいものを市場に提供したかったのです。アディティブ・マニュファクチャリングを使用することで、私たちは再びカブリオシリーズの信条を踏襲しました。新しい素材と技術を使用することで、アイウェア・デザインの分野にさらなる利点と高度な美学が加わります"最後に、世界文学の巨匠の一人であるマーク・トウェインの言葉を引用しよう。「想像力のピントがずれているときは、目に頼ることはできない」。ビーケ・ホートは彼女の会社で、顧客が新たな美的視点と20/20の視力を実現できるよう、明晰なビジョンをもたらしている。

結果一覧

-

魅力的: 新しいデザインの可能性

-

カスタマイズ:オーダーメイド製品の製造の容易さと費用対効果

-

-40% の余剰:オンデマンド生産

EOSサクセスストーリー

EOSの30年にわたる3Dプリンティングのパイオニアとしての卓越性をご覧ください。